- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Analyse approfondie de LCD Mura : causes, mécanismes et stratégies d'amélioration

Sur le marché mondial de la technologie d'affichage,LCD (affichage à cristaux liquides)reste le choix de base pour l'électronique grand public, le contrôle industriel, les écrans automobiles et d'autres domaines en raison de sa technologie mature, de ses performances stables et de sa rentabilité élevée. Cependant, Mura (un terme japonais signifiant « irrégularité »), un défaut visuel courant dans les produits LCD, affecte non seulement sérieusement l'uniformité de l'écran et l'expérience utilisateur, mais peut également entraîner des litiges de qualité et des pertes de coûts dans les commandes du commerce extérieur. Aujourd'hui, nous allons approfondir ses causes, ses principes et ses solutions pour vous aider à mieux comprendre les écrans LCD et offrir une meilleure expérience visuelle aux utilisateurs du monde entier.

Comprendre en profondeur le mécanisme de formation de Mura et établir un système d'amélioration complet sont devenus des enjeux clés pour l'industrie de l'affichage afin d'améliorer la compétitivité des produits.

I. Principales causes du LCD Mura : traçabilité multidimensionnelle de la fabrication à l'application

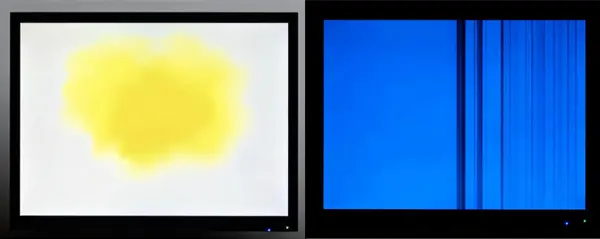

Écran LCD se manifeste par une déviation de couleur, une luminosité inégale ou des anomalies inégales sur l'écran, particulièrement évidentes sur les arrière-plans monochromatiques (en particulier les écrans blancs et en niveaux de gris). Ses causes se retrouvent tout au long du processus de fabrication du produit, de transport, de stockage et d’application sur les terminaux.

(1) Défauts de précision dans les processus de fabrication

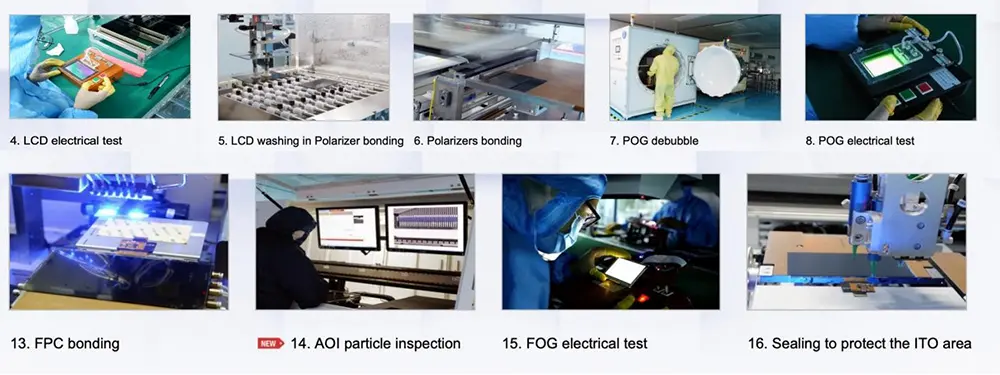

La structure multicouche de l'écran LCD (y compris le rétroéclairage, la couche de cristaux liquides, le filtre couleur, le film d'alignement, etc.) nécessite des dizaines de processus de précision. Même des déviations mineures dans n'importe quel lien peuvent induire Mura. Les résidus d'impuretés dus à un nettoyage inadéquat du substrat et aux écarts dans la précision d'alignement du filtre de couleur (un écart de ± 1 μm peut affecter l'affichage) entraîneront un déséquilibre du rapport RVB des pixels ; des bulles ou un arrangement moléculaire irrégulier lors de l'injection de cristaux liquides, ainsi que l'intrusion d'humidité causée par une étanchéité insuffisante du mastic lors de l'emballage, endommageront la cohérence optique de la couche de cristaux liquides ; La distribution inégale des espaceurs (composants clés contrôlant l'espacement des cellules) conduit directement à un espacement cellulaire anormal (épaisseur des cellules des cristaux liquides), formant des taches de luminosité ou de couleur.

(2) Effets externes du stress mécanique et environnemental

Modules LCDsont extrêmement sensibles aux stress extérieurs. La compression et la chute pendant le transport, ou un espace insuffisant lors de l'assemblage de l'ensemble de la machine, peuvent entraîner une diminution de l'espace cellulaire sous pression. Lorsque la pression est élevée, la transmission des trois couleurs primaires RVB est considérablement réduite, formant des points noirs ; lorsque la pression est modérée, la transmission de la lumière rouge et verte diminue de manière plus évidente, tandis que la lumière bleue est relativement importante, ce qui entraîne l'apparition de points bleus. De plus, les environnements à température et humidité élevées accélèrent le vieillissement des molécules de cristaux liquides et l'atténuation des performances du film d'alignement, tandis que les décharges électrostatiques (ESD) peuvent endommager le circuit de commande, induisant indirectement des défauts de type Mura.

(3) Performance anormale du lecteur et des matériaux

Les pannes du circuit de commande sont des causes électriques importantes de Mura. Courts-circuits deTFT (transistor à couches minces), l'oxydation des lignes ou une impédance incohérente entraînera des troubles de la transmission du signal, entraînant un contrôle anormal des couleurs des pixels correspondants. Les défauts de matériaux ne peuvent pas non plus être ignorés : les dommages à la matrice de points de la plaque de guidage de rétroéclairage, les différences de transmission locales des polariseurs ou la pureté insuffisante des matériaux à cristaux liquides peuvent être amplifiés en Mura visible par transmission optique.

II. Mécanisme de base de la formation de Mura : déséquilibre synergique de l'optique et de la structure

L'essence de l'affichage LCD est le processus de régulation de la transmission de la lumière et de la combinaison des couleurs en contrôlant la déviation des molécules de cristaux liquides à travers des champs électriques. La formation de Mura est essentiellement l’échec de ce mécanisme synergique.

Pendant le fonctionnement normal, la lumière blanche émise par le rétroéclairage est homogénéisée par le film diffuseur, convertie en lumière polarisée dans une seule direction à travers le polariseur, puis déviée par la couche de cristaux liquides, séparée par le filtre coloré, et forme enfin des couleurs uniformes. Lorsque l'espacement cellulaire change en raison d'une compression ou d'une distribution inégale des espaceurs, l'angle de déviation des molécules de cristaux liquides s'écarte de la valeur conçue, conduisant à une transmission de la lumière et à un état de polarisation anormaux. Une diminution de l'espacement cellulaire modifie la différence de chemin optique, provoquant un déséquilibre dans le rapport d'absorption de la lumière RVB de différentes longueurs d'onde et formant une déviation de couleur ; une augmentation de Cell Gap peut conduire à un Mura jaunâtre.

De plus, les pannes du circuit de commande provoquent une distorsion du champ électrique local, empêchant les molécules de cristaux liquides de se dévier comme indiqué, ce qui entraîne une luminosité ou un contraste de couleur entre le pixel de cette zone et la zone environnante ; l'intrusion d'impuretés ou d'humidité détruit la stabilité de l'arrangement des molécules de cristaux liquides, formant des zones de diffusion optique irrégulières, qui apparaissent comme un Mura en forme de nuage ou de point.

III. Stratégies d'amélioration systématique : du contrôle des sources à la garantie des terminaux

La solution à Mura nécessite l'établissement d'un système complet de « prévention-détection-réparation-optimisation », combinant la mise à niveau du processus de fabrication, le renforcement des normes de contrôle qualité et l'adaptation des scénarios d'application pour obtenir une qualité en boucle fermée.

(1) Fin de fabrication : optimisation des processus et prévention des sources

● Améliorer l'équipement de fabrication de précision : adopter des systèmes de nettoyage de substrat de haute précision (tels que la technologie de nettoyage au plasma) pour réduire le taux de résidus d'impuretés, introduire un équipement d'alignement automatique des filtres de couleur pour contrôler la précision de l'alignement à ± 0,5 μm ; optimiser le processus d'injection de cristaux liquides pour réduire la génération de bulles.

● Renforcer le contrôle qualité en cours de processus : déployer des systèmes d'inspection par vision industrielle après les processus clés, combinés à l'analyse quantitative JND (Just Noticeable Difference), pour obtenir une identification précise des défauts Mura ; effectuez une inspection à 100 % de la distribution des espaceurs et de l'uniformité des écarts cellulaires pour éviter que des produits défectueux ne passent dans le processus suivant.

● Améliorer le contrôle des matériaux : sélectionnez des matériaux à cristaux liquides de haute pureté et des films d'alignement et des filtres de haute qualité, établissez des mécanismes d'inspection par échantillonnage de matériaux des fournisseurs et éliminez les problèmes de lots causés par des défauts de matières premières.

(2) Chaîne d'approvisionnement : emballage et protection du transport

Pour les caractéristiques longue distance du transport du commerce extérieur, adoptez une conception d'emballage tampon antistatique et anti-écrasement, ajoutez des couches de protection dures entre les modules et les boîtes d'emballage pour éviter les impacts externes pendant le transport ; contrôler la température et l'humidité de l'environnement d'emballage (recommandé 15-30 ℃, humidité 40 %-60 %) pour éviter l'intrusion d'humidité. Dans le même temps, optimisez la conception structurelle lors de l'assemblage de l'ensemble de la machine pour garantir un écart raisonnable dans la direction Z entre le module LCD et le boîtier, évitant ainsi les interférences et la compression locales.

(3) Extrémité du terminal : conseils d'application et support après-vente

Fournir des directives d'utilisation des écrans LCD aux clients étrangers, clarifier les exigences d'adaptation environnementale (éviter les températures et l'humidité élevées, rester à l'écart des sources électrostatiques fortes) ; conseillez aux clients d'utiliser des outils souples lors de l'assemblage pour éviter l'extrusion directe de l'écran. Établissez un mécanisme de réponse après-vente rapide, fournissez une analyse technique et une assistance en matière de retour et d'échange pour les commandes présentant des problèmes Mura, et collectez les commentaires des terminaux pour optimiser la conception des produits.

Conclusion

L'essence deÉcran LCDest le résultat de l’effet synergique de systèmes optiques de précision et de facteurs externes. Sa solution repose non seulement sur la mise à niveau technologique, mais également sur l’établissement d’un état d’esprit de contrôle qualité sur l’ensemble de la chaîne. Dans le contexte d'une concurrence de plus en plus féroce sur le marché mondial de l'affichage, la réduction continue du taux de défauts de Mura grâce à l'optimisation des processus, à une détection précise et à des services à cycle complet est la voie principale permettant aux entreprises d'affichage d'améliorer leur compétitivité dans le commerce extérieur et de gagner la confiance des clients. Avec l'itération continue de la technologie, nous avons des raisons de croire que la qualité d'affichage des produits LCD continuera à progresser, offrant une meilleure expérience visuelle aux utilisateurs du monde entier.